Центр инновационных производственных технологий Самарский Государственный Аэрокосмический университет им. академика С.П.Королева

|

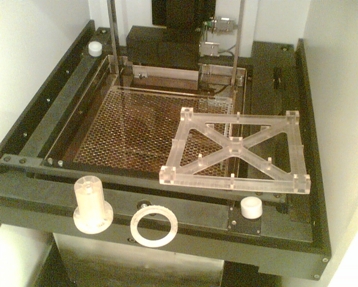

Лазерный стереолитографМашина быстрого прототипирования ЛС250 Машина прямого быстрого прототипирования ЛС250 является российской разработкой. Технология, применяемая в ЛС250, - лазерная стереолитография на сегодня является самой распространённой в мире. И это не удивительно, ведь именно с неё в 80х годах прошлого столетия началось развитие так называемого быстрого прототипирования (Rapid Prototyping - RP). На сегодняшний день практически у каждой уважающей себя фирмы-производителя машин быстрого прототипирования (RP-машин) в линейке продукции имеется стереолитографическая машина и не одна. Поэтому не удивительно, что у ЛС250 имеется множество зарубежных аналогов. Однако в своей ценовой категории ЛС250 превосходит конкурентов в простоте эксплуатации, ремонтопригодности, функциональности. Машина использует в работе гелий-кадмиевый (He-Cd) лазер ультрафиолетового спектра, срок непрерывной работы которого достигает 3000 часов. В комплекте с машиной также поставляется запасная трубка. Перезарядка отработавшей трубки гелием и кадмием производится несколькими предприятиями на территории РФ и стоит порядка 100 тысяч рублей, что практически не отражается на стоимости изготовления прототипов. Также стоит отметить, что в комплекте с ЛС250 поставляется большой набор дополнительного оборудования, необходимого для оснащения лаборатории быстрого прототипирования: от воздушного компрессора для сушки деталей до ванночек и пинцетов для их обмывки от неиспользованной смолы.  При небольших габаритах ЛС250 имеет достаточно обширную рабочую зону - прямоугольный бак (бочку) на 35 литров смолы площадью 250х250мм и глубиной 350мм. Это и есть максимальные габариты детали, которую можно прототипировать за один раз. Однако ничто не мешает делать и более крупные детали по частям, а затем части склеивать. Материал - смола, из которой производятся детали, по свойствам очень похожа на эпоксидную, соответственно легко склеивается и шлифуется. Существуют модификации ЛС350 и ЛС400. По внешним габаритам они ничуть не отличаются от ЛС250, но имеют рабочую зону - бочку большего размера. Однако слишком большая бочка имеет один минус - для её заполнения требуется больше смолы, а для запуска установки нужна полная бочка (причины объяснены здесь). То есть если установка используется только для выращивания деталей размером до 10 см, то смысла использовать бочку на 100 литров нет, поскольку для изготовления даже самой мелкой детали потребуется заправить установку "на все сто", а это связано с затратами. В ЛС250 может быть использована любая стереолитографическая смола. Смола российского производства стоит около 3т.р./литр, зарубежные аналоги - до 10т.р./литр и выше. Кроме того, смола имеет срок годности около 1 года, по истечении которого свойства её ухудшаются. Технические характеристики ЛС250

Установка ЛС250 имеет несколько режимов работы. Выращивание детали слоями по 0.1мм (100мкм) - это самый "точный" режим - при этом величина неизбежных "ступенек" является минимальной. Однако он и самый медленный - ведь скорость выращивания напрямую зависит от количества слоёв. Для уменьшения времени выращивания установка имеет режим выращивания слоями по 0.15мм (150мкм). Например, для выращивания детали высотой 20 мм по 100мкм-технологии потребуется 200 слоёв, а по 0.15мм - всего 133, что сократит общее время процесса. Кроме того, чем больше толщина слоя, тем надёжнее процесс выращивания. Дело в том, что всегда существует (низкая, но всё же) вероятность появления дефектов на каком-то слое. Это могут быть всплывшие на поверхность смолы пузыри воздуха, неудалённые остатки подпорок от предыдущего процесса и т.п. При толстых слоях такой дефект "утонет" быстрее, чем при тонких, что уменьшает вероятность брака, ведь дефект может быть даже в стороне от выращиваемой детали. При тонких же слоях вероятность повреждения выращиваемой детали выше. Существует также средний режим - 0.125мм (125мкм), это компромисс между скоростью/надёжностью/качеством. |

|||||||||||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||||||||||